Automatisierte Stahl Anarbeitungsprozesse

Es ist technisch möglich, Stahlbearbeitungsprozesse auf hohem Niveau zu automatisieren und damit manuelle Eingriffe in den Prozess zu reduzieren. Effizienz, Fachkräftemangel und Kostensenkung sind oft die Gründe für automatisierte Prozesse.

Zusätzlich zu den automatischen Vorgängen selbst begann es einmal mit dem automatischen Transport von Baustahl (2 - 30 Meter lang) über Rollenbahnen zu und von einer Bearbeitung. Es ist nun möglich, Baustahl zu und von verschiedenen Prozessen (Strahlen, Sägen, Bohren, Ausklinken, Markieren usw.) ohne manuellen Eingriff zu transportieren, wobei z.B. Sägereste oder kurze Stücke automatisch entfernt werden.

Infolgedessen werden Maßabweichungen von Baustahl als Folge der Automatisierung immer wichtiger für die Produktivität automatisierter Stahlverarbeitungsprozesse. Je höher der Automatisierungsgrad, desto genauer muss das Ausgangsmaterial in der Regel für einen störungsfreien Prozess sein.

Ungeplante Stopps und damit Verlust

Profile mit signifikanten Maßabweichungen verursachen weniger Störungen in den Werkzeugmaschinen selbst, sondern vielmehr in und auf den Fördersystemen zu und von den Maschinen

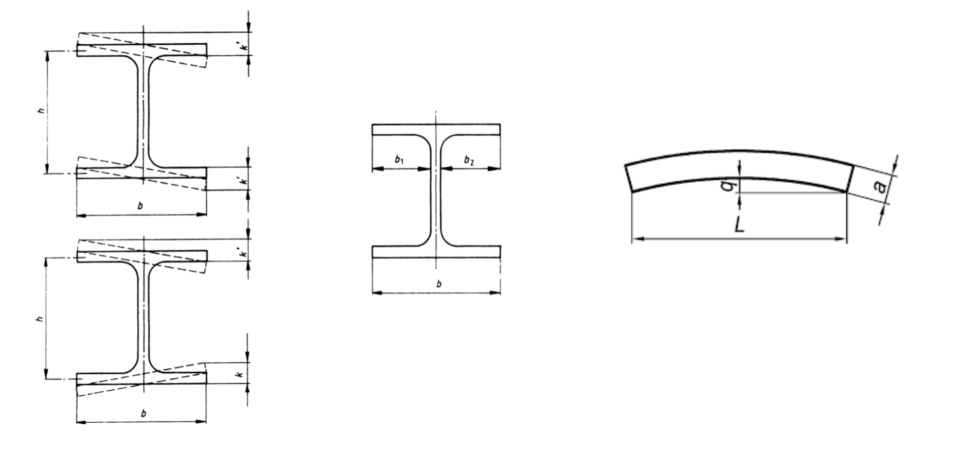

Material-Abmessungstoleranzen sowie Materialtoleranzen auf Länge

Beispiel Greifersystem

Eine Säge-/Bohranlage, die mit einem sogenannten Greifersystem ausgestattet ist, um den Balken zu greifen und die Längenmessung zu gewährleisten, wird Profile mit einer erheblichen Maßabweichung nicht oder nur schwer finden und greifen. Oft ist ein manuelles Eingreifen erforderlich, um das unterbrochene automatische System wiederherzustellen.

Auch die Entfernung von Zuschnitten, Fertigteilen und Schrott kann problematisch sein. Träger mit schiefen Flanschen werden von den automatischen Austragssystemen nur unvollständig erfasst und berühren beim Transport oft Teile der Rollenbahnen. Infolgedessen verliert das automatische Entladesystem den Halt am Reststück, das dann aus dem System herausfällt und die Automatik unterbricht. Solche Vorkommnisse verursachen ungeplante Stopps und damit Verluste.

Endbearbeitungsgrad des Ausgangsmaterials

Extreme Gratbildung, die beim Ablängen und/oder Schneiden von Profilen in Handelslängen auftritt, ist eine zunehmende Quelle von Irritationen.

Klemmen, Magnete und Greifersysteme funktionieren aufgrund dieser Materialabweichungen nicht. Diese Profile lassen sich auf den automatischen oder gar konventionellen Verfahren nicht oder nur schwer ohne zusätzliche Nachbearbeitung verarbeiten.

Fertigstellungsgrad des Ausgangsmaterials

Individueller Arbeitsablauf vs. Einkaufsspezifikationen - Vorbeugen ist besser als Heilen

Um Fehlfunktionen und Ausfallzeiten zu vermeiden, ist es ratsam, beim Einkauf von Baustahl die vorhandenen Bearbeitungsprozesse, Prozessvorgaben und die Automatisierung zu berücksichtigen. Die Bearbeitungsprozesse selbst sind modular, das Prozessdesign (die Anordnung der Rollenbahnen und Querförderer) und damit der Arbeitsablauf individuell und spezifisch auf Ihren internen Prozess abgestimmt.

Die Kenntnis der Möglichkeiten und Grenzen des eigenen Prozesses auf der Einkaufsseite verhindert in diesem Fall unnötige Unterbrechungen im Produktionsprozess. Trotz individueller Bezugnahme auf Normen für Maßtoleranzen (z.B. EN-NEN 10034 / EN-NEN 10024) sowohl von Stahl- als auch von Maschinenlieferanten ist es empfehlenswert, dies in einem frühen Stadium der Kette anhand der einzelnen Systeme zu diskutieren. Schließlich ist Vorbeugen besser als Heilen.

Vorbeugen ist besser als Heilen.