Warum eigentlich?

- Oft sind zwei Personen erforderlich, um die Last mit Ketten zu befestigen.

- Das Einhängen der Last mit Ketten ist zeitaufwändig und erhöht das Risiko von Schäden, da sich die Kette hinter Teilen von Rollenbahnen und Querförderern verfangen kann, was zu Schäden und Produktionsausfällen führt.

- Das Entstapeln und Freisetzen von Materialbündeln mit Ketten ist aufwändig, zeitintensiv, nicht ungefährlich und erfordert den Einsatz von zwei Personen

- Durch die zunehmende Automatisierung und damit CE-Maßnahmen werden die Be- und Entladezonen von Bearbeitungsprozessen durch Lichtschranken und Umzäunungen geschützt. Das Be- und Entladen von Materialien mit Hilfe von Ketten als Hebezeuge ist nur möglich, wenn die Automatisierung und die CE-Sicherheitsmaßnahmen unterbrochen sind, was zu einem (teilweisen) Stillstand der Bearbeitung führt, was die Produktivität der Maschinen einschränkt.

Ergebnis

Die maximale Kapazität der Bearbeitungsprozesse wird nicht optimal genutzt und die Betriebskosten und Lagerbestände sind zu hoch. Dies erhöht die Gesamtdurchlaufzeit und reduziert somit den Gewinn im Prozess.

Wie kann ein Magnetkran zu einer kurzen Durchlaufzeit, geringeren Beständen und niedrigeren Betriebskosten beitragen?

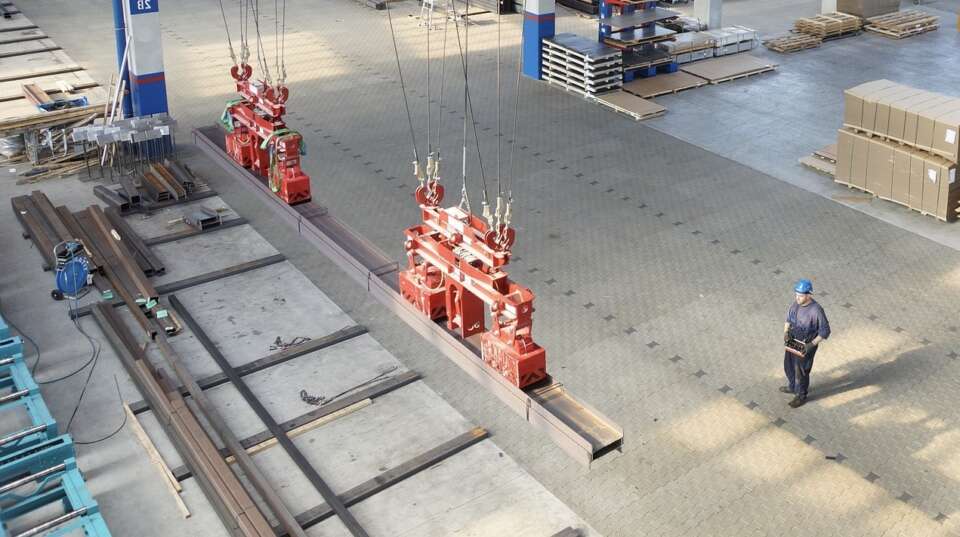

- Bei Verwendung eines Magnetkrans entfällt das manuelle Anschlagen der Last mit Ketten und der Vorgang kann von nur einer Person / einem Maschinenführer durchgeführt werden.

- Das Aufnehmen des Materials mit einem Magneten ist wesentlich schneller und schützt zudem das Material und das Transportsystem vor Beschädigungen, was die Zuverlässigkeit und Verfügbarkeit der Anlagen erhöht.

- Das Entstapeln und Entfernen von Material ist nicht nur wesentlich schneller, sondern auch einfacher, sicherer und kann zudem von einer Person/Maschinenbediener durchgeführt werden.

- Eine Beschickung ohne Unterbrechung der Automatisierungs- und Sicherheitssysteme ist nur mit einem Magnetkran möglich, da dieser keine manuellen Eingriffe in die Be- und Entladezonen erfordert.

Voraussetzungen:

- Es besteht ein Unterschied zwischen der Kommissionierung von Materialbündeln aus einem Lager und dem Auslegen und Beladen der Anarbeitungsmaschinen. Wenn die Entfernungen zwischen dem Lager und den Anarbeitungsmaschinen groß sind, wird der Einsatz von zwei Kränen empfohlen. In diesem Fall oft ein Magnetkran für den Maschinenführer und ein Kran mit Magneten und/oder Ketten als Hebevorrichtung für die logistische Zuführung von Materialbündeln.

- Ein Magnetkran zur Beladung von Anarbeitungsmaschinen funktioniert nur dann gut, wenn die Kran-Seilspannung des Krans pendelfrei ausgeführt wird (oft doppelte Seilspannung). Dadurch wird das Pendeln der Last auch bei einer beträchtlich hohen Verfahrgeschwindigkeit begrenzt und dennoch eine maximale Präzision bei der Positionierung und oberhalb der Last gewährleistet.

- Die Halle muss ausreichend Höhe für einen Hallenkran mit schwingungsfreier Aufhängung der Magnete bieten.

Ein Engpass, der kein Engpass sein muss.

Mit zunehmender Kapazität steigt die Bedeutung eines reibungslosen Materialflusses zu und von den Bearbeitungsmaschinen. Schnellere Bearbeitungsprozesse mit einem immer höheren Automatisierungsgrad sorgen für diesen Effekt. Wenn Sie die maximale Bearbeitungskapazität von (modernen) Stahlbearbeitungsmaschinen optimal ausnutzen wollen, ist das Be- und Entladen mittels Magnetkränen unverzichtbar. Sie trägt zu kürzeren Durchlaufzeiten, weniger Lagerbestand und geringeren Betriebskosten und damit zu mehr Cashflow bei!